La resolución de problemas, la mejora continua y el aprendizaje colectivo son conceptos que van muy de la mano. La resolución de problemas nos aporta soluciones para la mejora continua y cuando una solución es aceptada, necesitamos estandarizarla y comunicarla a toda la organización. Se trata pues de la transmisión del conocimiento entre las personas y los departamentos.

En Toyota está muy arraigada la idea de desplazarse al lugar de los hechos y observar la situación por uno mismo para poder comprenderla. Se trata del concepto "Genchi genbutsu", que traducido de forma literal, genchi significa "la ubicación real" y genbutsu "los materiales o productos reales". En concreto se trata del principio número 12 del Modelo Toyota. Se trata pues de una apuesta de ir a confirmar los hechos por uno mismo y a responsabilizarse de la información que se da a otras personas.

Si quieres leer un breve resumen de los 14 principios del Sistema de Producción de Toyota (Toyota Production System, TPS) puedes leer este post acerca de cómo aplicar el Modelo Toyota para la mejora continua en Scrum.

Lo que uno ve en primera persona podría no verlo en informes escritos, tablas con números y gráficas.

Genchi genbutsu trata de cómo afrontar la resolución de problemas. Apuesta por un conocimiento profundo de la situación ganado gracias a la observación en primera persona y en el lugar de los hechos. El Modelo Toyota destina 3 principios para la resolución de problemas. Puedes leer esta post para ver cómo aplicar estos principios sobre la resolución de problemas en la metodología Scrum.

Observar y pensar por uno mismo

Taiichi Ohno (ver fotografía del post), máximo responsable de las implantaciones del Sistema de Producción de Toyota, tenía una práctica habitual muy curiosa. Se desplazaba a la factoría, dibujaba un círculo en el suelo y se quedaba en él observando la situación. Taiichi Ohno era ingeniero de procesos y fue uno de los máximos impulsores del genchi genbutsu.

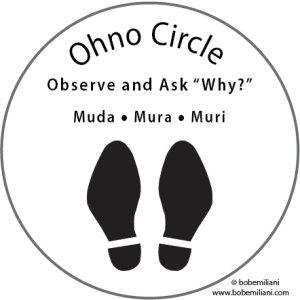

Esta práctica a derivado a que se conozca cómo el círculo de Ohno, una técnica para la observación y la resolución de problemas de la cultura Toyota.

Existen muchas anécdotas acerca de los aprendizajes en el uso del círculo de Ohno. Estas anécdotas nos ayudan a comprender la importancia de desplazarse al lugar de los hechos y observar la situación por uno mismo.

Teruyuki Minoura, presidente de Toyota Motor Manufacturing en Norte América, aprendió el Sistema de Producción de Toyota del mismo maestro, Taiichi Ohno. En una entrevista de Jeffrey K. Liker, Minoura explica su experiencia de aprendizaje mediante el círculo de Ohno.

- Minoura: El señor Ohno quería que dibujáramos un círculo en el suelo de la fábrica y luego nos decía: "Quédate ahí de pie y observa el proceso y piensa por ti mismo", y no nos daba ningún indicio de lo que teníamos que observar. Esta es la esencia real del TPS.

- Liker: ¿Cuánto tiempo permanecían en el círculo?

- Minoura: ¡Ocho horas!

- Liker: ¿Ocho horas?

- Minoura: Por la mañana venía el señor Ohno y pedía que estuviese en el círculo hasta la comida y después venía el señor Ohno para comprobar y preguntaba qué es lo que había visto. Y yo naturalmente le contestaba (reflexiona), le contestaba: "Hay tantos problemas en el proceso..." Pero el señor Ohno no escuchaba. Sólo estaba mirando.

- Liker: ¿Qué pasaba al final del día?

- Minoura: Era cerca de la hora de cenar. Vino a verme. No me dio tiempo a darle ningún informe. Sencilla y delicadamente me dijo: "Vete a casa".

¿Qué enseño Ohno a Minoura exactamente? La fuerza de la observación profunda. Minora aprendió a pensar él solo en lo que estaba viendo. Aprendió a tener una visión crítica, que le permitía analizar la situación y buscar mejoras. El círculo de Ohno ayuda a pensar por uno mismo sobre lo que se está viendo.

Cuestionar - Analizar - Evaluar

El conocimiento profundo

Toyota promueve y espera el pensamiento creativo y considera la innovación como una obligación. En ambos casos es obligatorio que este pensamiento creativo o cualquier innovación se apoyen en un conocimiento profundo de todos los aspectos de la situación real. Genchi genbutsu no solo se usa para la resolución de problemas, sino para cualquier trabajo que requiera un conocimiento profundo de la situación. Sí, hablamos de procesos, tecnología, materiales, maquinaria, equipo...

Este conocimiento profundo acerca de la situación se considera uno de los aspectos diferenciales de la cultura Toyota. No se puede dar nada por supuesto, es obligatorio conocer en profundidad el tema del que se está hablando. La observación desde el lugar de los hechos permite conseguir más fácilmente este conocimiento puesto que se hace de primera mano.

El Presidente del Toyota Technical Center, Tadashi Tamashina, redactó estos 10 principios de gestión:

- Tenga siempre presente el objetivo final

- Planifique cuidadosamente para su objetivo final

- Tenga un objetivo claro para las reuniones

- Asigne tareas claras para usted y los demás

- Piense y hable basándose en datos e información, verificados y comprobados

- Vaya y confirme los hechos por si mismo

- Usted es responsable de la información que está dando a otros

- Saque ventaja de la sabiduría y de la experiencia de otros para enviar, recoger o debatir información

- Comparta su información con otros y de manera oportuna

- Tenga siempre en cuenta a quien beneficiará esta información

- Informe, comunique y consulte siempre de manera oportuna

- Analice y comprenda de manera comedida sus limitaciones

- Clarifique las habilidades y conocimientos que necesita para progresar en su desarrollo

- Esfuércese siempre en dirigir actividades kaizen

- Piense fuera de la caja, más allá del sentido común y de las reglas estándar

- Sea siempre consciente de proteger su seguridad y salud

Los principios 3 y 4 hacen referencia a genchi genbutsu. El quinto principio tiene un enfoque al cómo comunicar y transmitir la información y conocimiento a otra personas o equipos. El conocimiento debe fluir entre todos aquellos que se puedan beneficiar de ello.

Pensar y hablar con datos verificados personalmente

Genchi genbutsu apuesta por desplazarse al lugar de los hechos y entender la situación por uno mismo. La observación crítica y el conocimiento profundo de la situación ayudan en la resolución de problemas y la toma de decisiones.

Lee este post si estás interesado en los procesos de toma de decisiones dentro la cultura de Toyota.

Cuando hablamos con nuestros clientes o usuario debemos mostrarnos con un conomiento profundo sobre nuestro producto. Si no lo conocemos con exactitud ¿cómo podremos ofrecer la seguridad suficiente a nuestro cliente? Y cuando ocurra un problema, que puede pasar, ¿cómo daremos la seguridad al cliente que no volverá a ocurrir y de que se tomarán las correcciones necesarias?

El vicepresidente del Toyota Technical Center, David Bacter, cuenta que, en sus funciones de evaluación de proveedores, tuvo que gestionar unos problemas con un fabricante de componentes de Estados Unidos. Para calmar la situación ante el problema generado, el vicepresidente de la unidad de negocio que servía a Toyota se presentó al Toyota Technical Center, para dar confianza y hablar de cómo iban a solucionar el problema. Él intentaba explicar de una forma tranquilizadora...

- Lo siento profundamente. No se preocupen. Pondré personalmente atención. Vamos a resolver el problema. No tiene justificación...

Ante tal explicación, los responsables de Toyota empezaron a preguntar cual era el problema y cuales eran los planes que se adoptarían para su resolución. A estas preguntas el vicepresidente del proveedor respondió:

- Oh, todavía no lo sé y no suelo entrar en este tipo de detalles. Pero no se preocupen! Llegaremos al fondo del problema y lo resolveremos. Se lo prometo!

Esta respuesta no fue aceptada. ¿Podían los responsables quedarse tranquilos con esta explicación? En Toyota es totalmente inadmisible acudir a una reunión de tal gravedad con tan poca información y trabajo hecho. ¿Cómo se puede dar explicaciones con seguridad si ni tan solo se ha visto el problema por uno mismo?

La respuesta que obtuvo por parte de los responsables de Toyota fue que fuera tan amable de regresar a su sitio de trabajo, observar el problema por si mismo y no volver hasta poder dar explicaciones de cual es el problema y qué contramedidas se ejecutarán para que no vuelva a ocurrir.

Te ha gustado el post? No olvides suscribirte en nuestra newsletter! Ayúdanos a dar a conocer Scrumízate y comparte este post en la redes sociales para que llegue a más personas o envíalo a alguien a quien también le pueda interesar. Gracias!

Scrumízate

Scrumízate