Aprender. Aprender de los errores. Un tópico y una verdad profunda. Un error es una oportunidad para aprender. Una organización no debe buscar culpar a las personas, en la resolución de problemas se deben aplicar acciones correctivas, verificar su correcto resultado y compartir el conocimiento a todas las líneas.

La clave está en entender el término aprender. Una organización debe tener la capacidad de aprender cada día, proponer soluciones en base al conocimiento y pruebas de distintas alternativas y comunicar la solución mediante la inclusión de la misma en los procesos de la compañía. En una organización que aprende las personas que la forman amplían de forma continua la capacidad de crear los resultados que realmente quieren. Las personas que desarrollan la capacidad de aprender a aprender alimentan patrones de pensamiento nuevos y expansivos. Una organización que aprende tiene una aspiración colectiva libre y busca continuamente cómo aprender juntos.

Una organización que aprende sólo es posible con una mirada de largo plazo. La gran mayoría de las empresas se orientan a programas que sólo pueden proporcionar unos resultados financieros a corto plazo. En Toyota opinan:

La cultura Toyota apuesta por orientarse al largo plazo, invirtiendo en sistemas de personas, tecnología y procesos que colaboran para conseguir un valor elevado para el cliente.

Cuando dicen "sistemas" no se refieren a los sistemas de información. Se está haciendo referencia a los sistemas de trabajo y procedimientos adecuados para llevar a cabo una tarea con la mínima cantidad de tiempo y esfuerzo (y máxima calidad). La convicción consiste en un enfoque al proceso donde la mejora continua hará alcanzar el resultado financiero deseado.

El Modelo Toyota hace referencia a la organización que aprende en su principio 14: "Conviértase en una organización que aprende mediante la reflexión constante (hansei) y la mejora continua (kaizen)". ¿Sabes cómo puede ayudarte el modelo Toyota en la mejora continua usando metodologías ágiles?

Ejemplo 5 "por qués": Implantación de un nuevo sistema de email

Para afrontar la resolución de problemas, el primer paso es encontrar la raíz del problema. Para encontrar la raíz del problema es muy importante desplazarse al lugar de los hechos para analizar de forma profunda y en primera persona que está pasando. La misión en la resolución de problemas es poder proponer una contramedida que asegura que el problema no pueda volver a suceder. Para ello primero es necesario la observación para poder empezar a buscar el origen real del problema.

Si quieres saber mas acerca cómo trabajar el análisis de la situación para entenderla bien y poder aplicar contramedidas puedes leer acerca de Genchi genbutsu para entender la situación real en el lugar de los hechos.

Una vez se ha hecho este análisis de la situación es necesario buscar la raíz del problema. En Toyota explican, irónicamente, que tienen un sofisticado sistema para encontrar el origen del problema: preguntar 5 veces "por qué".

En los programas de formación acerca del Modelo Toyota para explicar esta poderosa herramienta (ahora sin ironía) utilizan de ejemplo el caso real en el que se encontraron cuando implantaron un nuevo sistema de correo electrónico, a priori, mejor técnicamente, con más capacidad... La realidad fue que cuando se implantó los usuarios no paraban de quejarse del nuevo sistema.

La secuencia de preguntas y respuestas es la siguiente:

- ¿Cuál es el problema?

- Los empleados están frustrados y se quejan del nuevo sistema de e-mail.

- ¿Por qué?

- Los empleados no entienden cómo utilizar las funciones del sistema.

- ¿Por qué?

- Los empleados no recibieron la formación adecuada del nuevo sistema, ni un manual que pudieran utilizar, ni tampoco pudieron dar su opinión sobre sus necesidades en relación con las funciones del nuevo sistema.

- ¿Por qué?

- El director de sistemas informáticos desarrolló un mal proceso de planificación: no preguntó a los empleados acerca de sus necesidades sobre las funciones del sistema, no planificó una formación anticipada, no informó a los empleados usando múltiples canales de comunicación y no revisó el manual con los empleados (grupo piloto).

- ¿Por qué?

- El director no tuvo ni la dirección nu el apoyo de su jefe, ni tampoco formación sobre procesos de planificación.

- ¿Por qué?

- La empresa en conjunto no tiene en vigor procesos internos efectivos, ni es disciplinada en el uso de procesos correctos.

- ¿Por qué?

- La alta dirección no ha dedicado esfuerzos para crear la cultura de trabajo que anime y refuerce procesos internos efectivos.

Una vez identificada la raíz del problema (la alta dirección no ha dedicado esfuerzon en crear la cultura de trabajo esperada) se puede empezar a trabajar en distintas alternativas para escoger la mejor contramedida. En este caso la contramedida seleccionada fue incluir formación y mucho seguimiento de la alta dirección para crear una cultura que apoye el empleo de buenos procesos internos que sigan los principios del Modelo Toyota.

¿Que aprendizaje debemos obtener de este ejemplo? Es imprescindible preguntarse de forma continuada "por qué" hasta encontrar la raíz del problema. Sea cual sea. Una vez identificado se pueden tomar contramedidas contra el nivel más profundo de las causas, que sea posible, para evitar la recurrencia del problema.

Resolución práctica de problemas

Si la resolución de problemas termina con la comunicación de la solución y su inclusión en los procesos relacionados para evitar que se pueda volver a reproducir el mismo problema parece bastante lógico tener un procedimiento para la resolución de problemas. En el TPS hay estandarizado un proceso de 7 pasos para la resolución práctica de problemas. El objetivo del proceso es solucionar el problema aplicando contramedidas sobre la raíz del problema y no sobre las causas directas.

El proceso que se describe es el siguiente:

- Percepción inicial del problema: Nos encontramos ante un problema grande, ambiguo, complicado...

- Clarificar el problema: Debemos analizar la situación real desde el lugar de los hechos para poder encontrar el problema real.

- Localizar el área o punto de causa (PDC): Llega el momento de fijar los objetivos de mejora, identificando el punto de causa (¿Dónde se observa el problema? ¿Cuál es la causa más probable?).

- Investigación de los 5 "por qués": El objetivo de este proceso es pasar de la causa directa del problema a la causa raíz.

- Contramedida: Una vez identificada la causa raíz del problema se debe generar, implementar y evaluar una contramedida.

- Evaluación: Validación de la contramedida.

- Estandarización: Introducir esta contramedida en los procesos estándares.

Sólo conseguiremos ser una organización que aprende si el proceso termina con la estandarización de la contramedida. Sin una correcta comunicación la transmisión del conocimiento adquirido en la resolución de problema no podremos asegurar que se distribuya por todos los equipos de la organización ni que no volverá a suceder.

Si no se estandariza el proceso mejorado, el aprendizaje realizado cae en un agujero negro, perdido, olvidado y no queda disponible para mejoras posteriores.

Si quieres saber más acerca de las prácticas de Toyota para la resolución de problemas puedes leer este post.

Conclusiones

El trabajo en equipo nunca sustituye a la responsabilidad individual. La responsabilidad individual no consiste en ser entendida en formato de quejas o castigos. Nuestra responsabilidad como individuos son el aprendizaje y crecimiento. El término japonés hansei, utilizado también en la cultura Toyota, es importantísimo para el trabajo para aprender a aprender.

La traducción literal de hansei es reflexión. En Japón consideran que los occidentales no comprendemos este concepto de una forma global. Ante este problema de concepto, cuando Toyota explica este concepto a directivos en Estados Unidos o Europa lo introduce así:

Sin hansei (reflexión) es imposible tener kaizen (mejora continua). En el hansei japonés cuando uno hace algo mal hecho, al principio debe sentirse realmente, realmente triste. Luego, debe plantear cómo en el futuro resolverá el problema y debe creer, sinceramente, que no volverá a cometer este tipo de error. Hansei es un modo de pensar, una actitud. Hansei y kaizen van de la mano.

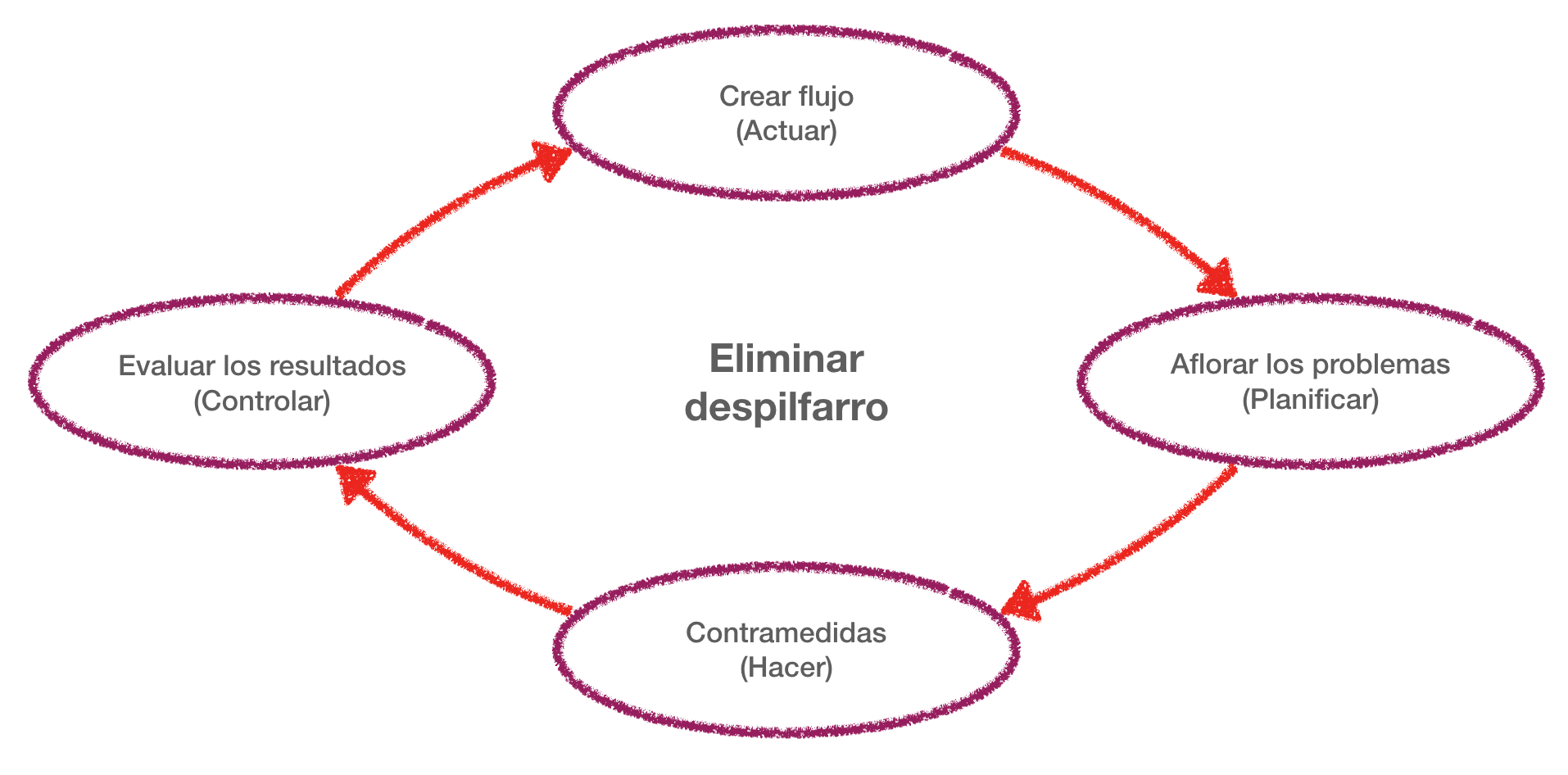

El ciclo de aprendizaje lo podemos expresar como: Planificar - Hacer - Controlar - Actuar. En la imagen anterior relacionamos el ciclo de aprendizaje con la creación de flujo, aflorar los problemas, crear contramedidas y evaluar los resultados. Este proceso debe aplicarse a todos los niveles de la empresa, desde los grupos de proyecto a la globalidad de la organización. Puedes leer este post acerca de cómo el Scrum Máster crea flujo y ayuda en la superación de impedimentos.

Te ha gustado el post? No olvides suscribirte en nuestra newsletter! Ayúdanos a dar a conocer Scrumízate y comparte este post en la redes sociales para que llegue a más personas o envíalo a alguien a quien también le pueda interesar. Gracias!

Scrumízate

Scrumízate